SAIC MAXUS V80 అన్ని ARNAGE ANUTO భాగాలు

చిన్న వివరణ:

ఉత్పత్తి వివరాలు

ఉత్పత్తి ట్యాగ్లు

ఉత్పత్తుల సమాచారం

| ఉత్పత్తుల పేరు | అన్ని ARANGE ఉత్పత్తులు |

| ఉత్పత్తుల అప్లికేషన్ | SAIC మాక్సస్ V80 |

| ఉత్పత్తులు OEM NO | సి000***** |

| స్థల సంస్థ | చైనాలో తయారు చేయబడింది |

| బ్రాండ్ | సిఎస్ఓటి /RMOEM/ORG/కాపీ |

| ప్రధాన సమయం | స్టాక్, 20 PC లు తక్కువ ఉంటే, ఒక నెల సాధారణం |

| చెల్లింపు | TT డిపాజిట్ |

| కంపెనీ బ్రాండ్ | ZHUOMENG |

| అప్లికేషన్ సిస్టమ్ | అన్ని వ్యవస్థ |

ఉత్పత్తుల పరిజ్ఞానం

స్వింగ్ ఆర్మ్ సాధారణంగా చక్రం మరియు శరీరానికి మధ్య ఉంటుంది మరియు ఇది డ్రైవర్కు సంబంధించిన భద్రతా భాగం, ఇది శక్తిని ప్రసారం చేస్తుంది, కంపన ప్రసారాన్ని బలహీనపరుస్తుంది మరియు దిశను నియంత్రిస్తుంది.

స్వింగ్ ఆర్మ్ సాధారణంగా చక్రం మరియు శరీరానికి మధ్య ఉంటుంది మరియు ఇది డ్రైవర్కు సంబంధించిన భద్రతా భాగం, ఇది శక్తిని ప్రసారం చేస్తుంది, కంపన ప్రసారాన్ని తగ్గిస్తుంది మరియు దిశను నియంత్రిస్తుంది. ఈ వ్యాసం మార్కెట్లో స్వింగ్ ఆర్మ్ యొక్క సాధారణ నిర్మాణ రూపకల్పనను పరిచయం చేస్తుంది మరియు ప్రక్రియ, నాణ్యత మరియు ధరపై వివిధ నిర్మాణాల ప్రభావాన్ని పోల్చి విశ్లేషిస్తుంది.

కార్ చాసిస్ సస్పెన్షన్ను సుమారుగా ఫ్రంట్ సస్పెన్షన్ మరియు రియర్ సస్పెన్షన్గా విభజించారు. ముందు మరియు వెనుక సస్పెన్షన్లు రెండూ చక్రాలు మరియు శరీరాన్ని అనుసంధానించడానికి స్వింగ్ ఆర్మ్లను కలిగి ఉంటాయి. స్వింగ్ ఆర్మ్లు సాధారణంగా చక్రాలు మరియు శరీరానికి మధ్య ఉంటాయి.

గైడ్ స్వింగ్ ఆర్మ్ పాత్ర చక్రం మరియు ఫ్రేమ్ను అనుసంధానించడం, శక్తిని ప్రసారం చేయడం, కంపన ప్రసారాన్ని తగ్గించడం మరియు దిశను నియంత్రించడం. ఇది డ్రైవర్తో కూడిన భద్రతా భాగం. సస్పెన్షన్ వ్యవస్థలో శక్తిని ప్రసారం చేసే నిర్మాణ భాగాలు ఉన్నాయి, తద్వారా చక్రాలు ఒక నిర్దిష్ట పథం ప్రకారం శరీరానికి సంబంధించి కదులుతాయి. నిర్మాణ భాగాలు భారాన్ని ప్రసారం చేస్తాయి మరియు మొత్తం సస్పెన్షన్ వ్యవస్థ కారు యొక్క నిర్వహణ పనితీరును భరిస్తుంది.

కారు స్వింగ్ ఆర్మ్ యొక్క సాధారణ విధులు మరియు నిర్మాణ రూపకల్పన

1. లోడ్ బదిలీ, స్వింగ్ ఆర్మ్ స్ట్రక్చర్ డిజైన్ మరియు టెక్నాలజీ అవసరాలను తీర్చడానికి

చాలా ఆధునిక కార్లు స్వతంత్ర సస్పెన్షన్ వ్యవస్థలను ఉపయోగిస్తాయి. విభిన్న నిర్మాణ రూపాల ప్రకారం, స్వతంత్ర సస్పెన్షన్ వ్యవస్థలను విష్బోన్ రకం, ట్రైలింగ్ ఆర్మ్ రకం, మల్టీ-లింక్ రకం, క్యాండిల్ రకం మరియు మెక్ఫెర్సన్ రకంగా విభజించవచ్చు. క్రాస్ ఆర్మ్ మరియు ట్రైలింగ్ ఆర్మ్ అనేవి మల్టీ-లింక్లోని సింగిల్ ఆర్మ్కి రెండు-ఫోర్స్ నిర్మాణం, రెండు కనెక్షన్ పాయింట్లు ఉంటాయి. రెండు టూ-ఫోర్స్ రాడ్లు యూనివర్సల్ జాయింట్పై ఒక నిర్దిష్ట కోణంలో అమర్చబడి ఉంటాయి మరియు కనెక్టింగ్ పాయింట్ల కనెక్టింగ్ లైన్లు త్రిభుజాకార నిర్మాణాన్ని ఏర్పరుస్తాయి. మాక్ఫెర్సన్ ఫ్రంట్ సస్పెన్షన్ లోయర్ ఆర్మ్ అనేది మూడు కనెక్షన్ పాయింట్లతో కూడిన ఒక సాధారణ మూడు-పాయింట్ స్వింగ్ ఆర్మ్. మూడు కనెక్షన్ పాయింట్లను అనుసంధానించే లైన్ బహుళ దిశలలో లోడ్లను తట్టుకోగల స్థిరమైన త్రిభుజాకార నిర్మాణం.

రెండు-ఫోర్స్ స్వింగ్ ఆర్మ్ యొక్క నిర్మాణం సరళమైనది మరియు నిర్మాణ రూపకల్పన తరచుగా ప్రతి కంపెనీ యొక్క విభిన్న వృత్తిపరమైన నైపుణ్యం మరియు ప్రాసెసింగ్ సౌలభ్యం ప్రకారం నిర్ణయించబడుతుంది. ఉదాహరణకు, స్టాంప్డ్ షీట్ మెటల్ నిర్మాణం (చిత్రం 1 చూడండి), డిజైన్ నిర్మాణం వెల్డింగ్ లేకుండా ఒకే స్టీల్ ప్లేట్, మరియు నిర్మాణ కుహరం ఎక్కువగా "I" ఆకారంలో ఉంటుంది; షీట్ మెటల్ వెల్డెడ్ నిర్మాణం (చిత్రం 2 చూడండి), డిజైన్ నిర్మాణం వెల్డెడ్ స్టీల్ ప్లేట్, మరియు నిర్మాణ కుహరం ఎక్కువగా ఉంటుంది ఇది "口" ఆకారంలో ఉంటుంది; లేదా స్థానిక ఉపబల ప్లేట్లు ప్రమాదకరమైన స్థానాన్ని వెల్డింగ్ చేయడానికి మరియు బలోపేతం చేయడానికి ఉపయోగించబడతాయి; స్టీల్ ఫోర్జింగ్ మెషిన్ ప్రాసెసింగ్ నిర్మాణం, స్ట్రక్చరల్ కుహరం ఘనమైనది మరియు ఆకారం ఎక్కువగా చట్రం లేఅవుట్ అవసరాలకు అనుగుణంగా సర్దుబాటు చేయబడుతుంది; అల్యూమినియం ఫోర్జింగ్ మెషిన్ ప్రాసెసింగ్ నిర్మాణం (చిత్రం 3 చూడండి), నిర్మాణం కుహరం ఘనమైనది మరియు ఆకార అవసరాలు స్టీల్ ఫోర్జింగ్కు సమానంగా ఉంటాయి; స్టీల్ పైపు నిర్మాణం నిర్మాణంలో సరళమైనది మరియు నిర్మాణ కుహరం వృత్తాకారంగా ఉంటుంది.

మూడు-పాయింట్ స్వింగ్ ఆర్మ్ యొక్క నిర్మాణం సంక్లిష్టంగా ఉంటుంది మరియు నిర్మాణ రూపకల్పన తరచుగా OEM యొక్క అవసరాలకు అనుగుణంగా నిర్ణయించబడుతుంది. మోషన్ సిమ్యులేషన్ విశ్లేషణలో, స్వింగ్ ఆర్మ్ ఇతర భాగాలతో జోక్యం చేసుకోదు మరియు వాటిలో చాలా వరకు కనీస దూర అవసరాలను కలిగి ఉంటాయి. ఉదాహరణకు, స్టాంప్డ్ షీట్ మెటల్ నిర్మాణం ఎక్కువగా షీట్ మెటల్ వెల్డెడ్ నిర్మాణం, సెన్సార్ హార్నెస్ హోల్ లేదా స్టెబిలైజర్ బార్ కనెక్టింగ్ రాడ్ కనెక్షన్ బ్రాకెట్ మొదలైన వాటితో సమానంగా ఉపయోగించబడుతుంది. ఇది స్వింగ్ ఆర్మ్ యొక్క డిజైన్ నిర్మాణాన్ని మారుస్తుంది; స్ట్రక్చరల్ కేవిటీ ఇప్పటికీ "నోరు" ఆకారంలో ఉంటుంది మరియు స్వింగ్ ఆర్మ్ కేవిటీ క్లోజ్డ్ స్ట్రక్చర్ కంటే మెరుగైనది. ఫోర్జింగ్ మెషిన్డ్ స్ట్రక్చర్, స్ట్రక్చరల్ కేవిటీ ఎక్కువగా "I" ఆకారంలో ఉంటుంది, ఇది టోర్షన్ మరియు బెండింగ్ రెసిస్టెన్స్ యొక్క సాంప్రదాయ లక్షణాలను కలిగి ఉంటుంది; కాస్టింగ్ మెషిన్డ్ స్ట్రక్చర్, ఆకారం మరియు స్ట్రక్చరల్ కేవిటీ ఎక్కువగా కాస్టింగ్ లక్షణాల ప్రకారం రీన్ఫోర్సింగ్ రిబ్స్ మరియు బరువు తగ్గించే రంధ్రాలతో అమర్చబడి ఉంటాయి; షీట్ మెటల్ వెల్డింగ్ వాహన చట్రం యొక్క లేఅవుట్ స్థల అవసరాల కారణంగా, ఫోర్జింగ్తో కలిపిన నిర్మాణం, బాల్ జాయింట్ ఫోర్జింగ్లో విలీనం చేయబడింది మరియు ఫోర్జింగ్ షీట్ మెటల్తో అనుసంధానించబడి ఉంటుంది; తారాగణం-నకిలీ అల్యూమినియం మ్యాచింగ్ నిర్మాణం ఫోర్జింగ్ కంటే మెరుగైన పదార్థ వినియోగం మరియు ఉత్పాదకతను అందిస్తుంది మరియు ఇది కాస్టింగ్ల యొక్క పదార్థ బలం కంటే మెరుగైనది, ఇది కొత్త సాంకేతికత యొక్క అప్లికేషన్.

2. శరీరానికి కంపన ప్రసారాన్ని తగ్గించండి మరియు స్వింగ్ ఆర్మ్ యొక్క కనెక్షన్ పాయింట్ వద్ద సాగే మూలకం యొక్క నిర్మాణ రూపకల్పనను తగ్గించండి

కారు నడుపుతున్న రోడ్డు ఉపరితలం పూర్తిగా చదునుగా ఉండలేనందున, చక్రాలపై పనిచేసే రోడ్డు ఉపరితలం యొక్క నిలువు ప్రతిచర్య శక్తి తరచుగా ప్రభావవంతంగా ఉంటుంది, ముఖ్యంగా చెడు రోడ్డు ఉపరితలంపై అధిక వేగంతో డ్రైవింగ్ చేస్తున్నప్పుడు, ఈ ప్రభావ శక్తి డ్రైవర్కు అసౌకర్యంగా అనిపించేలా చేస్తుంది. , సస్పెన్షన్ సిస్టమ్లో సాగే మూలకాలు వ్యవస్థాపించబడతాయి మరియు దృఢమైన కనెక్షన్ సాగే కనెక్షన్గా మార్చబడుతుంది. సాగే మూలకం ప్రభావితమైన తర్వాత, అది కంపనాన్ని ఉత్పత్తి చేస్తుంది మరియు నిరంతర కంపనం డ్రైవర్కు అసౌకర్యంగా అనిపిస్తుంది, కాబట్టి కంపన వ్యాప్తిని వేగంగా తగ్గించడానికి సస్పెన్షన్ సిస్టమ్కు డంపింగ్ ఎలిమెంట్స్ అవసరం.

స్వింగ్ ఆర్మ్ యొక్క నిర్మాణ రూపకల్పనలో కనెక్షన్ పాయింట్లు ఎలాస్టిక్ ఎలిమెంట్ కనెక్షన్ మరియు బాల్ జాయింట్ కనెక్షన్. ఎలాస్టిక్ ఎలిమెంట్స్ వైబ్రేషన్ డంపింగ్ మరియు తక్కువ సంఖ్యలో భ్రమణ మరియు డోలనం చేసే డిగ్రీల స్వేచ్ఛను అందిస్తాయి. రబ్బరు బుషింగ్లను తరచుగా కార్లలో ఎలాస్టిక్ భాగాలుగా ఉపయోగిస్తారు మరియు హైడ్రాలిక్ బుషింగ్లు మరియు క్రాస్ హింజ్లు కూడా ఉపయోగించబడతాయి.

చిత్రం 2 షీట్ మెటల్ వెల్డింగ్ స్వింగ్ ఆర్మ్

రబ్బరు బుషింగ్ యొక్క నిర్మాణం ఎక్కువగా రబ్బరుతో కూడిన స్టీల్ పైపు లేదా స్టీల్ పైపు-రబ్బరు-స్టీల్ పైపు యొక్క శాండ్విచ్ నిర్మాణం. లోపలి ఉక్కు పైపుకు ఒత్తిడి నిరోధకత మరియు వ్యాసం అవసరాలు అవసరం, మరియు రెండు చివర్లలో యాంటీ-స్కిడ్ సెరేషన్లు సాధారణం. రబ్బరు పొర వివిధ దృఢత్వ అవసరాలకు అనుగుణంగా మెటీరియల్ ఫార్ములా మరియు డిజైన్ నిర్మాణాన్ని సర్దుబాటు చేస్తుంది.

బయటి స్టీల్ రింగ్కు తరచుగా లీడ్-ఇన్ యాంగిల్ అవసరం ఉంటుంది, ఇది ప్రెస్-ఫిట్టింగ్కు అనుకూలంగా ఉంటుంది.

హైడ్రాలిక్ బుషింగ్ సంక్లిష్టమైన నిర్మాణాన్ని కలిగి ఉంటుంది మరియు ఇది బుషింగ్ వర్గంలో సంక్లిష్టమైన ప్రక్రియ మరియు అధిక అదనపు విలువ కలిగిన ఉత్పత్తి. రబ్బరులో ఒక కుహరం ఉంది మరియు కుహరంలో నూనె ఉంటుంది. కుహరం నిర్మాణ రూపకల్పన బుషింగ్ యొక్క పనితీరు అవసరాలకు అనుగుణంగా నిర్వహించబడుతుంది. చమురు లీక్ అయితే, బుషింగ్ దెబ్బతింటుంది. హైడ్రాలిక్ బుషింగ్లు మెరుగైన దృఢత్వ వక్రతను అందించగలవు, ఇది మొత్తం వాహన డ్రైవింగ్ను ప్రభావితం చేస్తుంది.

క్రాస్ హింజ్ సంక్లిష్టమైన నిర్మాణాన్ని కలిగి ఉంటుంది మరియు ఇది రబ్బరు మరియు బాల్ హింజ్ల మిశ్రమ భాగం. ఇది బుషింగ్, స్వింగ్ యాంగిల్ మరియు రొటేషన్ యాంగిల్, ప్రత్యేక దృఢత్వ వక్రత కంటే మెరుగైన మన్నికను అందిస్తుంది మరియు మొత్తం వాహనం యొక్క పనితీరు అవసరాలను తీరుస్తుంది. వాహనం కదలికలో ఉన్నప్పుడు దెబ్బతిన్న క్రాస్ హింజ్లు క్యాబ్లోకి శబ్దాన్ని ఉత్పత్తి చేస్తాయి.

3. చక్రం యొక్క కదలికతో, స్వింగ్ ఆర్మ్ యొక్క కనెక్షన్ పాయింట్ వద్ద స్వింగ్ ఎలిమెంట్ యొక్క నిర్మాణ రూపకల్పన

అసమాన రహదారి ఉపరితలం శరీరానికి (ఫ్రేమ్) సంబంధించి చక్రాలు పైకి క్రిందికి దూకడానికి కారణమవుతుంది మరియు అదే సమయంలో చక్రాలు కదులుతాయి, ఉదాహరణకు తిరగడం, నేరుగా వెళ్లడం మొదలైనవి, చక్రాల పథం కొన్ని అవసరాలను తీర్చడం అవసరం. స్వింగ్ ఆర్మ్ మరియు యూనివర్సల్ జాయింట్ ఎక్కువగా బాల్ కీలు ద్వారా అనుసంధానించబడి ఉంటాయి.

స్వింగ్ ఆర్మ్ బాల్ హింజ్ ±18° కంటే ఎక్కువ స్వింగ్ కోణాన్ని అందించగలదు మరియు 360° భ్రమణ కోణాన్ని అందించగలదు. వీల్ రనౌట్ మరియు స్టీరింగ్ అవసరాలను పూర్తిగా తీరుస్తుంది. మరియు బాల్ హింజ్ మొత్తం వాహనానికి 2 సంవత్సరాలు లేదా 60,000 కి.మీ మరియు 3 సంవత్సరాలు లేదా 80,000 కి.మీ వారంటీ అవసరాలను తీరుస్తుంది.

స్వింగ్ ఆర్మ్ మరియు బాల్ హింజ్ (బాల్ జాయింట్) మధ్య ఉన్న విభిన్న కనెక్షన్ పద్ధతుల ప్రకారం, దీనిని బోల్ట్ లేదా రివెట్ కనెక్షన్గా విభజించవచ్చు, బాల్ హింజ్లో ఫ్లాంజ్ ఉంటుంది; ప్రెస్-ఫిట్ ఇంటర్ఫెరెన్స్ కనెక్షన్, బాల్ హింజ్లో ఫ్లాంజ్ ఉండదు; ఇంటిగ్రేటెడ్, స్వింగ్ ఆర్మ్ మరియు బాల్ హింజ్ అన్నీ ఒకటి. సింగిల్ షీట్ మెటల్ స్ట్రక్చర్ మరియు మల్టీ-షీట్ మెటల్ వెల్డెడ్ స్ట్రక్చర్ కోసం, మునుపటి రెండు రకాల కనెక్షన్లు మరింత విస్తృతంగా ఉపయోగించబడుతున్నాయి; స్టీల్ ఫోర్జింగ్, అల్యూమినియం ఫోర్జింగ్ మరియు కాస్ట్ ఐరన్ వంటి రెండో రకమైన కనెక్షన్ మరింత విస్తృతంగా ఉపయోగించబడుతుంది.

బుషింగ్ కంటే పెద్ద పని కోణం కారణంగా, బాల్ హింజ్ లోడ్ స్థితిలో దుస్తులు నిరోధకతను తీర్చాలి, అధిక జీవిత అవసరం. అందువల్ల, బాల్ హింజ్ను స్వింగ్ యొక్క మంచి లూబ్రికేషన్ మరియు డస్ట్ప్రూఫ్ మరియు వాటర్ప్రూఫ్ లూబ్రికేషన్ సిస్టమ్తో సహా మిశ్రమ నిర్మాణంగా రూపొందించడం అవసరం.

చిత్రం 3 అల్యూమినియం నకిలీ స్వింగ్ ఆర్మ్

నాణ్యత మరియు ధరపై స్వింగ్ ఆర్మ్ డిజైన్ ప్రభావం

1. నాణ్యత కారకం: తేలికైనది మంచిది

సస్పెన్షన్ దృఢత్వం మరియు సస్పెన్షన్ స్ప్రింగ్ (స్ప్రంగ్ మాస్) ద్వారా మద్దతు ఇవ్వబడిన ద్రవ్యరాశి ద్వారా నిర్ణయించబడిన శరీరం యొక్క సహజ పౌనఃపున్యం (వైబ్రేషన్ సిస్టమ్ యొక్క ఉచిత వైబ్రేషన్ ఫ్రీక్వెన్సీ అని కూడా పిలుస్తారు) కారు యొక్క రైడ్ సౌకర్యాన్ని ప్రభావితం చేసే సస్పెన్షన్ సిస్టమ్ యొక్క ముఖ్యమైన పనితీరు సూచికలలో ఒకటి. మానవ శరీరం ఉపయోగించే నిలువు కంపన ఫ్రీక్వెన్సీ అనేది నడిచేటప్పుడు శరీరం పైకి క్రిందికి కదిలే ఫ్రీక్వెన్సీ, ఇది దాదాపు 1-1.6Hz. శరీర సహజ పౌనఃపున్యం ఈ ఫ్రీక్వెన్సీ పరిధికి సాధ్యమైనంత దగ్గరగా ఉండాలి. సస్పెన్షన్ సిస్టమ్ యొక్క దృఢత్వం స్థిరంగా ఉన్నప్పుడు, స్ప్రంగ్ మాస్ తక్కువగా ఉంటే, సస్పెన్షన్ యొక్క నిలువు వైకల్యం తక్కువగా ఉంటుంది మరియు సహజ పౌనఃపున్యం ఎక్కువగా ఉంటుంది.

నిలువు భారం స్థిరంగా ఉన్నప్పుడు, సస్పెన్షన్ దృఢత్వం తక్కువగా ఉంటుంది, కారు యొక్క సహజ ఫ్రీక్వెన్సీ తక్కువగా ఉంటుంది మరియు చక్రం పైకి క్రిందికి దూకడానికి అవసరమైన స్థలం అంత ఎక్కువగా ఉంటుంది.

రోడ్డు పరిస్థితులు మరియు వాహన వేగం ఒకేలా ఉన్నప్పుడు, అన్స్ప్రంగ్ ద్రవ్యరాశి తక్కువగా ఉంటే, సస్పెన్షన్ వ్యవస్థపై ప్రభావ భారం తక్కువగా ఉంటుంది. అన్స్ప్రంగ్ ద్రవ్యరాశిలో వీల్ మాస్, యూనివర్సల్ జాయింట్ మరియు గైడ్ ఆర్మ్ మాస్ మొదలైనవి ఉంటాయి.

సాధారణంగా, అల్యూమినియం స్వింగ్ ఆర్మ్ తేలికైన ద్రవ్యరాశిని కలిగి ఉంటుంది మరియు కాస్ట్ ఇనుప స్వింగ్ ఆర్మ్ అతిపెద్ద ద్రవ్యరాశిని కలిగి ఉంటుంది. మిగిలినవి మధ్యలో ఉంటాయి.

1000 కిలోల కంటే ఎక్కువ ద్రవ్యరాశి ఉన్న వాహనంతో పోలిస్తే, స్వింగ్ ఆర్మ్ల సమితి ద్రవ్యరాశి ఎక్కువగా 10 కిలోల కంటే తక్కువగా ఉంటుంది కాబట్టి, స్వింగ్ ఆర్మ్ ద్రవ్యరాశి ఇంధన వినియోగంపై తక్కువ ప్రభావాన్ని చూపుతుంది.

2. ధర అంశం: డిజైన్ ప్లాన్పై ఆధారపడి ఉంటుంది.

అవసరాలు ఎక్కువైతే, ఖర్చు ఎక్కువ. స్వింగ్ ఆర్మ్ యొక్క నిర్మాణ బలం మరియు దృఢత్వం అవసరాలను తీరుస్తుందనే ప్రాతిపదికన, తయారీ సహన అవసరాలు, తయారీ ప్రక్రియ కష్టం, పదార్థ రకం మరియు లభ్యత మరియు ఉపరితల తుప్పు అవసరాలు అన్నీ ధరను నేరుగా ప్రభావితం చేస్తాయి. ఉదాహరణకు, తుప్పు నిరోధక కారకాలు: ఉపరితల నిష్క్రియాత్మకత మరియు ఇతర చికిత్సల ద్వారా ఎలక్ట్రో-గాల్వనైజ్డ్ పూత దాదాపు 144 గంటలు సాధించగలదు; ఉపరితల రక్షణను కాథోడిక్ ఎలక్ట్రోఫోరెటిక్ పెయింట్ పూతగా విభజించారు, ఇది పూత మందం మరియు చికిత్స పద్ధతుల సర్దుబాటు ద్వారా 240 గంటలు తుప్పు నిరోధకతను సాధించగలదు; జింక్-ఇనుము లేదా జింక్-నికెల్ పూత, ఇది 500 గంటల కంటే ఎక్కువ తుప్పు నిరోధక పరీక్ష అవసరాలను తీర్చగలదు. తుప్పు పరీక్ష అవసరాలు పెరిగేకొద్దీ, భాగం యొక్క ధర కూడా పెరుగుతుంది.

స్వింగ్ ఆర్మ్ యొక్క డిజైన్ మరియు స్ట్రక్చర్ స్కీమ్లను పోల్చడం ద్వారా ఖర్చును తగ్గించవచ్చు.

మనందరికీ తెలిసినట్లుగా, విభిన్న హార్డ్ పాయింట్ అమరికలు విభిన్న డ్రైవింగ్ పనితీరును అందిస్తాయి. ముఖ్యంగా, ఒకే హార్డ్ పాయింట్ అమరిక మరియు విభిన్న కనెక్షన్ పాయింట్ డిజైన్లు వేర్వేరు ఖర్చులను అందించగలవని గమనించాలి.

నిర్మాణ భాగాలు మరియు బాల్ జాయింట్ల మధ్య మూడు రకాల కనెక్షన్లు ఉన్నాయి: ప్రామాణిక భాగాల ద్వారా కనెక్షన్ (బోల్ట్లు, నట్స్ లేదా రివెట్లు), ఇంటర్ఫెరెన్స్ ఫిట్ కనెక్షన్ మరియు ఇంటిగ్రేషన్. ప్రామాణిక కనెక్షన్ నిర్మాణంతో పోలిస్తే, ఇంటర్ఫెరెన్స్ ఫిట్ కనెక్షన్ నిర్మాణం బోల్ట్లు, నట్స్, రివెట్లు మరియు ఇతర భాగాల వంటి భాగాల రకాలను తగ్గిస్తుంది. ఇంటర్ఫెరెన్స్ ఫిట్ కనెక్షన్ నిర్మాణం కంటే ఇంటిగ్రేటెడ్ వన్-పీస్ బాల్ జాయింట్ జాయింట్ షెల్ యొక్క భాగాల సంఖ్యను తగ్గిస్తుంది.

నిర్మాణాత్మక సభ్యుడు మరియు సాగే మూలకం మధ్య రెండు రకాల కనెక్షన్లు ఉన్నాయి: ముందు మరియు వెనుక సాగే అంశాలు అక్షసంబంధంగా సమాంతరంగా మరియు అక్షసంబంధంగా లంబంగా ఉంటాయి. వేర్వేరు పద్ధతులు వేర్వేరు అసెంబ్లీ ప్రక్రియలను నిర్ణయిస్తాయి. ఉదాహరణకు, బుషింగ్ యొక్క నొక్కే దిశ ఒకే దిశలో మరియు స్వింగ్ ఆర్మ్ బాడీకి లంబంగా ఉంటుంది. ఒకే సమయంలో ముందు మరియు వెనుక బుషింగ్లను ప్రెస్-ఫిట్ చేయడానికి సింగిల్-స్టేషన్ డబుల్-హెడ్ ప్రెస్ను ఉపయోగించవచ్చు, ఇది మానవశక్తి, పరికరాలు మరియు సమయాన్ని ఆదా చేస్తుంది; ఇన్స్టాలేషన్ దిశ అస్థిరంగా ఉంటే (నిలువుగా), బుషింగ్ను వరుసగా నొక్కడానికి మరియు ఇన్స్టాల్ చేయడానికి సింగిల్-స్టేషన్ డబుల్-హెడ్ ప్రెస్ను ఉపయోగించవచ్చు, మానవశక్తి మరియు పరికరాలను ఆదా చేస్తుంది; బుషింగ్ను లోపలి నుండి నొక్కడానికి రూపొందించినప్పుడు, రెండు స్టేషన్లు మరియు రెండు ప్రెస్లు అవసరం, వరుసగా బుషింగ్ను ప్రెస్-ఫిట్ చేయండి.

మా ప్రదర్శన

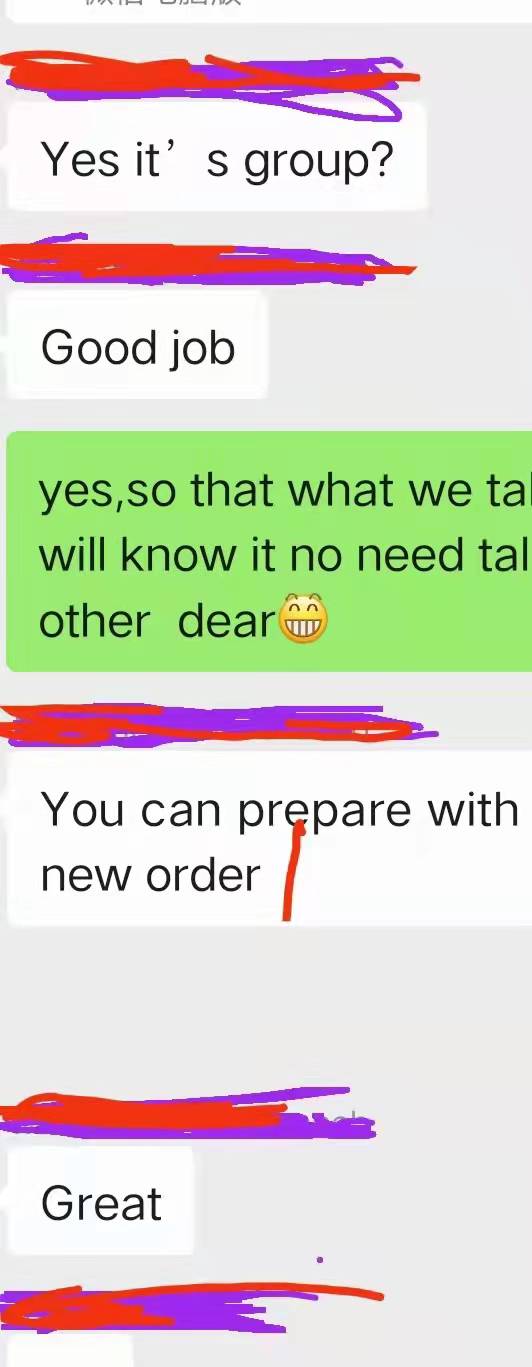

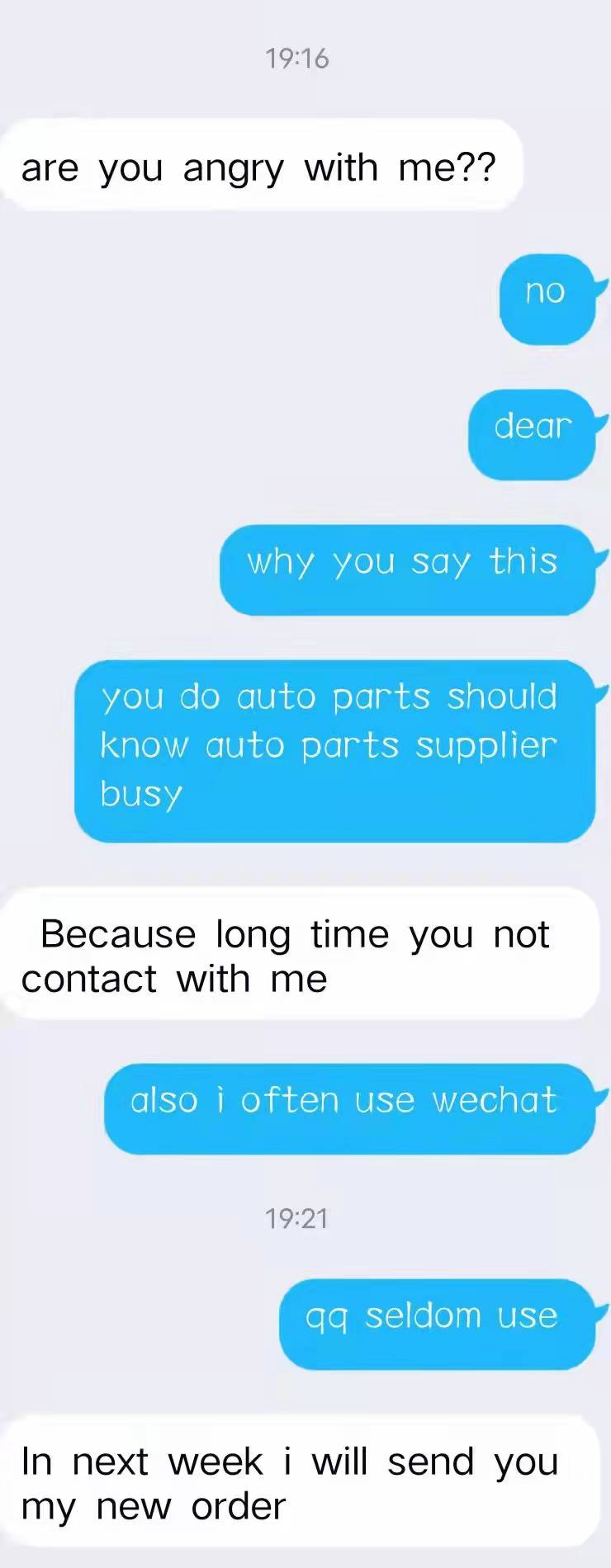

మంచి ఫీట్బ్యాక్

సంబంధిత ఉత్పత్తులు